禾宁领航:汽车行业节能新篇章,涂装车间烘炉改造揭秘!(上)

改造背景

“ 项目背景 近年来汽车行业竞争激烈,新的市场环境与节能减排的基础政策不仅对汽车设计环节提出了更高的要求,而且令汽车生产制造环节的节能减排迫在眉睫。

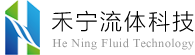

项目内容 “ 理论设计 汽车涂装工艺一般为4C3B,C表示Coat(涂层),B表示Bake(烘干)。除了色漆外,每次喷漆过后都需要一次烘干,电泳底漆后就需要在电泳烘炉中进行烘干。 针对电泳烘炉的特点,禾宁攻关团队经过理论分析后,决定利用局部通风技术提高车内部的对流换热系数,使车体内部温度快速提升,从而提高整车的温升速率,减小内外板温差,降低系统天然气消耗量。 禾宁团队通过流体仿真软件对不同喷口进行了仿真模拟,从模拟结果中可以清晰看出不同喷口的工作范围与流场特点,为后面制作喷口模型提供了很好的依据。 方案设计 总结 “ 本期我们为您呈现了禾宁公司设计与制造能力的卓越实力,下期我们将为您揭开本次改造背后所实现的成本节约。 禾宁公司致力于全流程定制设计与施工,从项目的整体角度出发,对各个阶段进行全面规划和管理。对项目需求进行深入分析,设计出完整的施工流程,详细制定施工计划,包括时间表、人员分配、材料采购等,在每个阶段结束后,进行严格的质量检测和验收,确保施工质量。